エアベアリングシリンダとは?超精密制御の原理と組み込みの課題

技術コラム

エアシリンダは、圧縮エアを利用して直線的な往復運動を生み出す空圧機器で、ファクトリーオートメーションをはじめ、産業用ロボットや搬送装置に使われる重要な機械部品のひとつです。

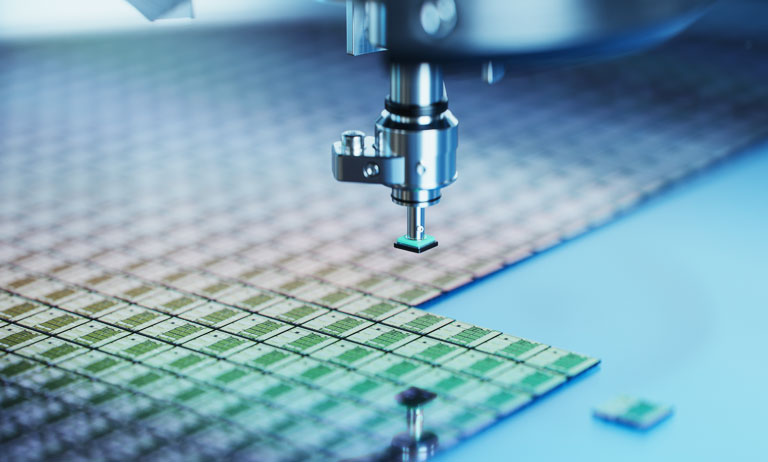

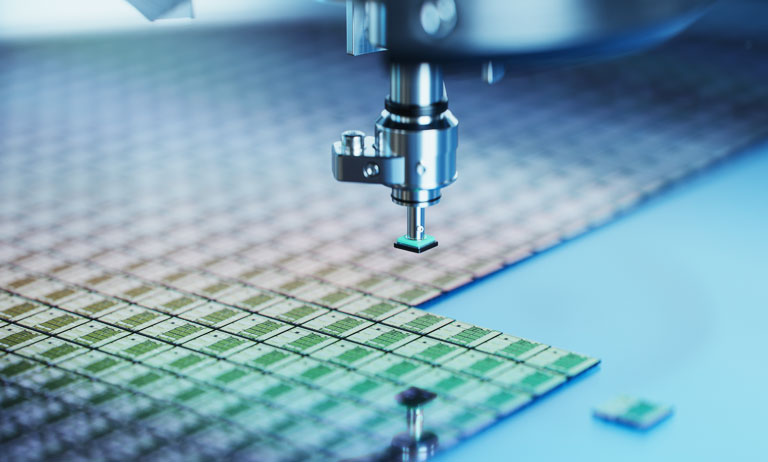

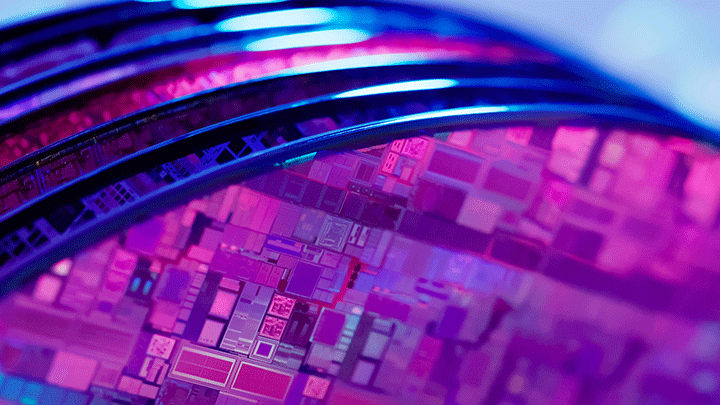

幅広い業界で使用されているエアシリンダですが、近年では半導体製造プロセスの高度化が進むなか、ナノレベルの位置精度が要求されており、エアシリンダのなかでもさらに精度の高い「エアベアリングシリンダ(ACシリーズ)」のニーズが急増しています。

このコラムでは、エアベアリングシリンダの超精密制御の原理と、装置への組み込みにおける課題についてご紹介します。

エアベアリングシリンダとは

エアベアリングシリンダは、内部機構に「エアベアリング」を採用した、超精密制御を実現したエアシリンダです。半導体製造装置をはじめ、計測機器や光学機器、医療機器などの精密制御に欠かせないエアシリンダとして、生産ラインを支えています。

エアベアリングシリンダは、エアベアリングによって軸受け部が非接触となるため、ストローク時の摺動抵抗がありません。そのため精度や動作性において、高い性能を発揮することができます。

エアベアリングシリンダの特長

| 摺動抵抗がないため、低速でもスムーズで精密駆動が可能です。 ソフトタッチな微荷重や超精密制御が求められる用途に最適です。 |

|

| 摺動抵抗がないため、高速での動作が可能です。 高速動作により、生産性向上やタクトタイムの短縮が実現します。 |

|

| 摺動抵抗がないため部品の摩耗が少なく、無給油です。 長寿命化により、チョコ停やメンテナンス時間の削減と、コスト削減が実現します。 |

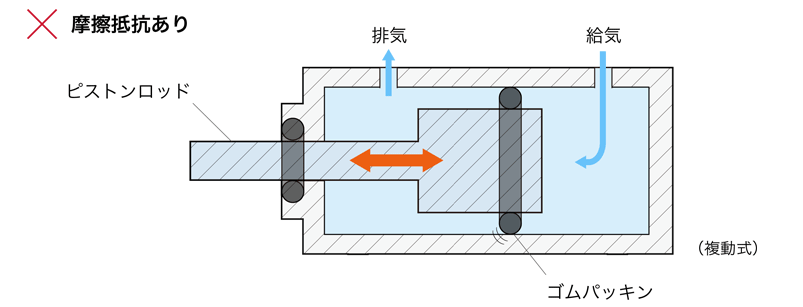

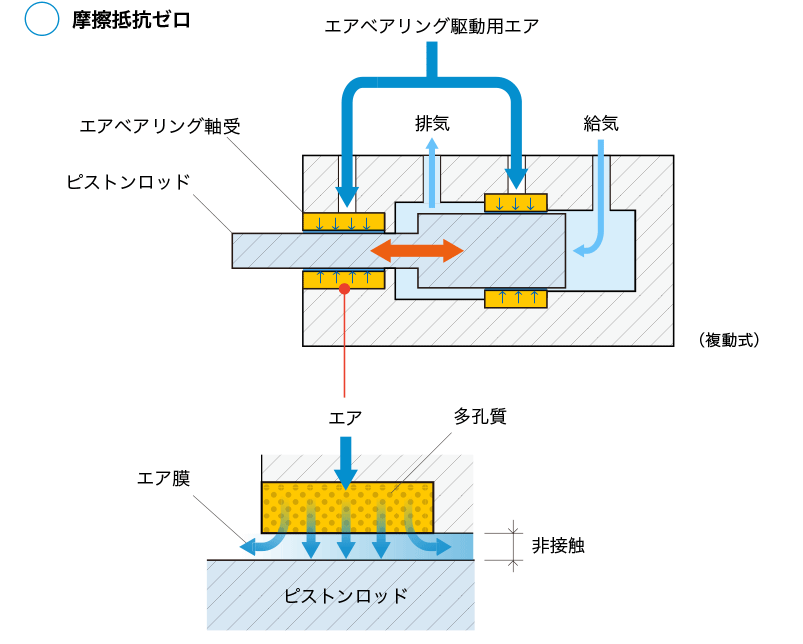

摩擦抵抗ゼロ!超精密制御の原理

エアベアリングシリンダに使われているエアベアリングは、静圧軸受とも呼ばれます。

静圧軸受は、加圧された油や気体を軸受のスキマに供給し、軸を浮き上がらせる構造で、一般的な軸受にみられる摩耗や偏心がほとんどありません。

エアベアリングシリンダは、この静圧軸受の原理によって「摩擦抵抗ゼロ」を実現しています。

- 〈一般的なエアシリンダ〉

-

- 〈エアベアリングシリンダ〉

-

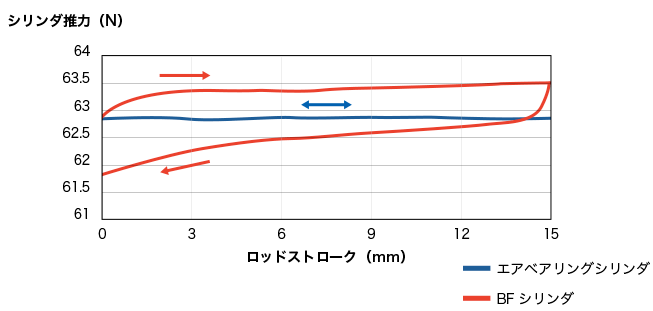

エアベアリングシリンダはヒステリシスがないため、微荷重や超精密制御で高い性能を発揮します。

(当社BFシリンダとの比較 - 推圧力0.2MPa、ベアリング圧0.5MPa印加時)

エアベアリングシリンダの採用実績、用途例

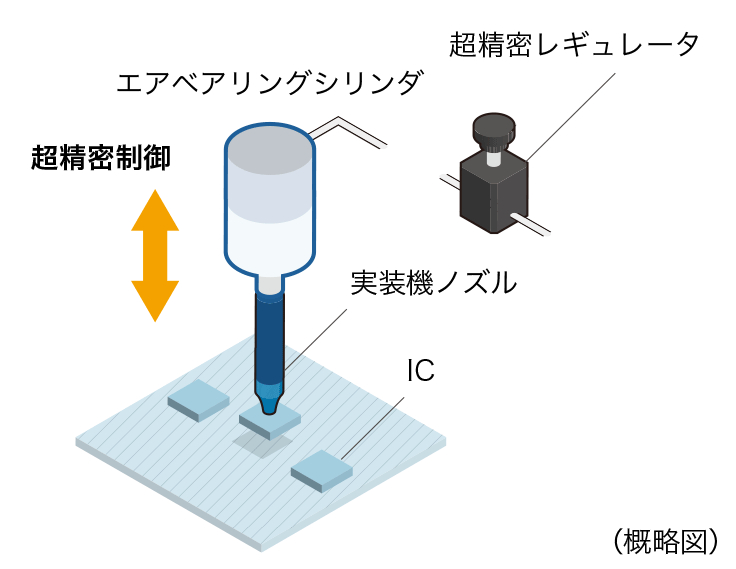

エアベアリングシリンダは、その高い精度と動作性を活かして、さまざまな用途で採用されています。

エアベアリングシリンダの用途例についてご紹介します。

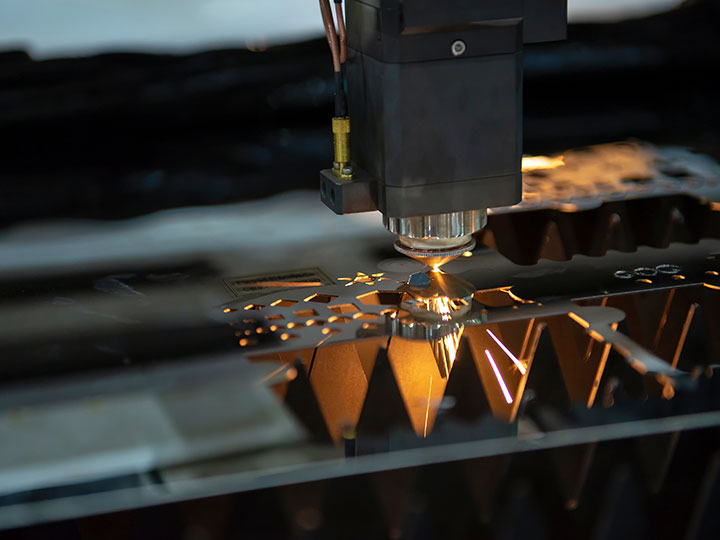

FA・製造ライン

ナノ加工機やファイバーレーザー加工機、研磨・接着・溶着・圧着工程など。

精密な制御を必要とする箇所で使用されています。

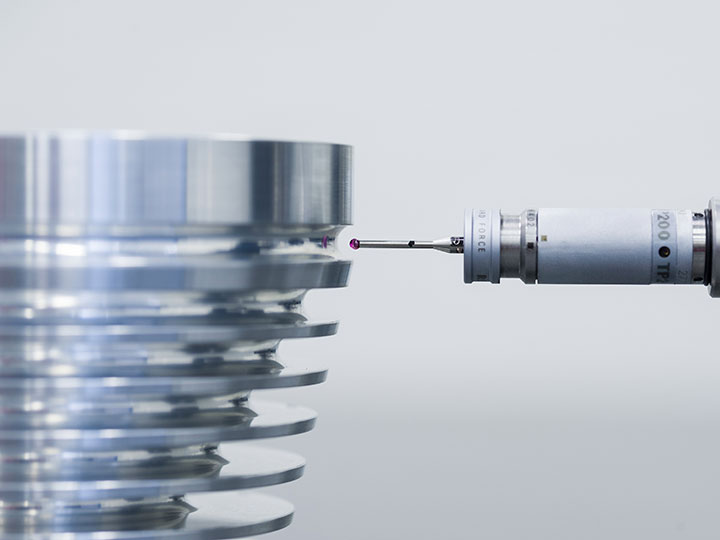

計測機器

加工寸法の測定や部品検査など、精密測定の分野。

三次元測定機では、精密な荷重制御で、ヘッドやアームのバランサーとしても使用されています。

医療機器

ロボットアームやグリッパーなどの治療機器。

なめらかで精密な駆動で、医師による治療や手術をサポートしています。静音性が求められる手術室や研究室での使用にも最適です。

エアベアリングシリンダ採用の課題は「カスタマイズ」

近年、成長著しい生成AI・IoTなどの最先端半導体の製造プロセスでは、高細線化や三次元積層などの高度化が進んでおり、半導体製造装置のキーデバイスとして、エアベアリングシリンダのニーズと需要はさらに高まっています。

しかし、その一方で課題も…。エアベアリングシリンダには「精度」だけでなく、ワークや製造装置に合わせたストローク、推力、材質などの「カスタマイズ」が求められますが、それらに対応できるメーカーは限られているため、多くのエンジニアがお困りでした。

藤倉コンポジットなら、お客さまの装置に合わせて、柔軟性にカスタマイズ可能です。

カスタマイズのお悩みを藤倉コンポジットが解決します

藤倉コンポジットでは、お客さまの装置のスペックや用途に合わせたエアベアリングシリンダのカスタマイズを得意としており、高い精度が求められる半導体製造装置向けで豊富な実績があります。

藤倉コンポジットが強みとする、カスタマイズ対応についてご紹介します。

形状のカスタマイズ

お客さまの装置に合わせた形状のカスタマイズが可能です。

小型化・省スペース化が進む装置への組み込みに最適です。

カスタマイズの例

- ✓ 小型化(15×15×25mmのコンパクトタイプも標準ラインナップしています)

- ✓ 薄型化(ロッド先端までわずか35mmのスリムタイプも標準ラインナップしています)

- ✓ 大径化(装置に合わせてφ190まで特殊対応可能です)

材質のカスタマイズ

お客さまの使用環境に合わせた材質のカスタマイズが可能です。

クリーン・耐食・真空・耐熱などが求められる装置への組み込みに最適です。

カスタマイズの例

- ✓ 銅フリータイプ(セラミック焼結体)

- 銅材料を含まないセラミック材です。

導電性を嫌う電池製造や、耐熱性が求められる高温環境下での使用に最適です。

動作のカスタマイズ

動作方式は「単動タイプ(押出形)」と「複動タイプ」の2種類をご用意しています。

また動作中のロッドの回転を防止し、さらなる高精度を実現した「回転拘束仕様(複動タイプ)」も開発(特許出願中)し、お客さまのご要望にお応えしています。

半導体業界でのアプリケーション例

藤倉コンポジット製エアベアリングシリンダの、半導体製造工程での用途例をご紹介します。

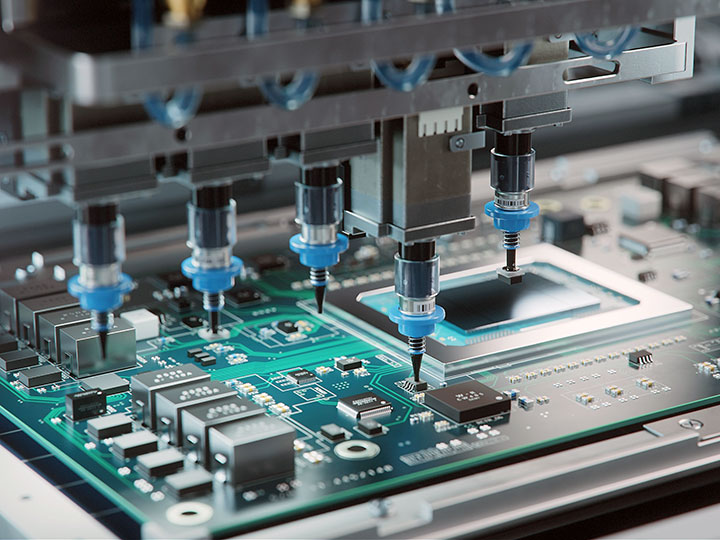

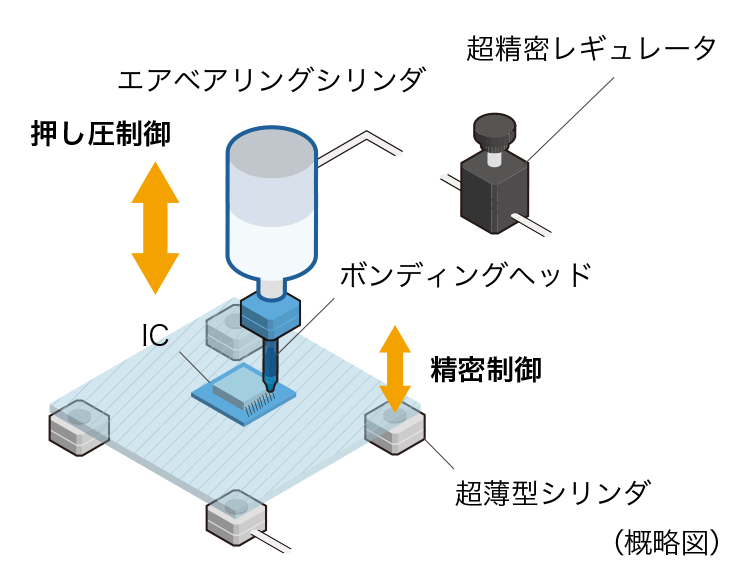

ICテストハンドラ/ボンディング工程

検査ソケットへの端子の押し付け制御やボンディングヘッドの精密な押し圧制御で、高品質なIC製造が実現します。

| ボンディング装置、ハンドラー装置 | |

| エアベアリングシリンダ、超薄型シリンダ、超精密レギュレータ |

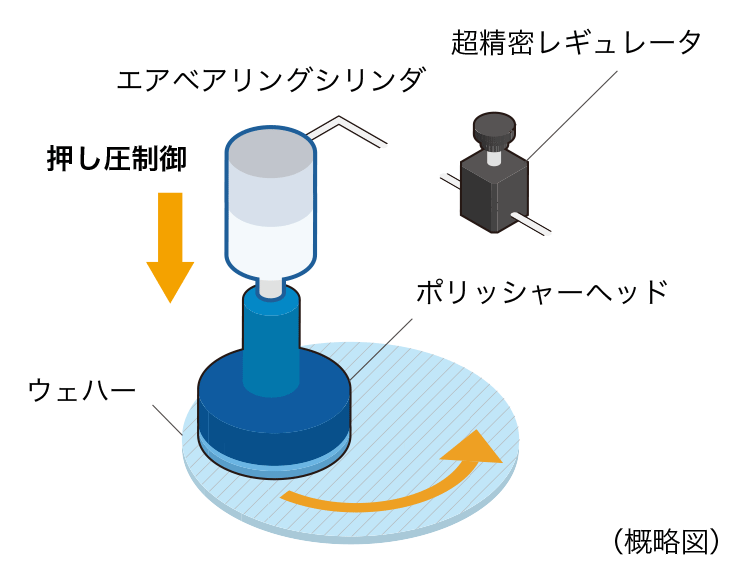

CMP(平坦化)/研磨工程

ドレッサーヘッドやポリッシャーヘッドの精密な押し圧制御で、精密なウェハー研磨が実現します。

| CMP装置、ウェハー研磨装置 | |

| エアベアリングシリンダ、超精密レギュレータ |

エアベアリングシリンダのカスタマイズはお任せください

このコラムでは、エアベアリングシリンダの原理と用途、組み込みにおける課題についてご紹介しました。

藤倉コンポジットでは、エアシリンダメーカーとしての技術力を活かし、材料の選定から設計まで、用途に合わせたエアベアリングシリンダのカスタマイズを強みとしています。

コンポジット技術を駆使した周辺機器とのアッセンブリや、コントローラーやソフトウェアを備えたモジュール製品、システム製品の開発もお任せください。高精度なエアベアリングシリンダは、半導体製造装置だけでなく、一般産業の製造ラインなどさまざまな分野への展開も可能です。

自社装置へのエアベアリングシリンダの組み込みや、選定にお困りでしたら、ぜひ一度、藤倉コンポジットまでご相談ください。

今回ご紹介した製品

- エアベアリングシリンダ

-

藤倉コンポジットでは、エアシリンダをはじめとした各種流体制御機器を開発しています。